Dr. Volkmar Eigenbrod hat für C2 die Geschichte seines Unternehmens, der Rhenotherm Kunststoffbeschichtungs GmbH, Kempen, aufgeschrieben

Oft ist es der Zufall, der eine ganze Geschichte in Gang setzt. Im Fall der RHENOTHERM-Unternehmensgeschichte sind es gleich zwei Zufälle: Da ist zum einen ein zufälliges Retortenergebnis in den USA aus dem Jahr 1938, entstanden im Labor eines mit Fluorpolymeren experimentierenden DuPont-Chemikers. Der ahnt nicht, dass sein seltsames Elaborat wenig später als marktfähiges Dupont-Produkt unter dem Namen Teflon einen Siegeszug um die Welt antreten wird. Der andere Zufall will, dass ein junger Ingenieur aus dem Hessischen seit 1970 in Diensten der DuPont GmbH, Deutschland steht – zur rechten Zeit am rechten Ort, wie er sich später erinnern wird.

Diplom-Ingenieur Eigenbrod ist mit dem DuPont-Produktbereich „Pfannenbeschichtungen“ befasst. In seinem Tagesjob erkennt er bald, dass man mit Teflon weit mehr „auf der Pfanne hat“, als nur einen Produktvorteil für ein simples Haushaltsgerät. Das enorme Potential dieses Materials ist derzeit nur ungefähr abzuschätzen, gleichwohl weckt es sei-nen Unternehmerinstinkt. Nach acht Jahren scheidet er bei DuPont Deutschland aus und am 18.12. 1977 erfolgt der Eintrag der RHENOTHERM Kunststoffbeschichtungs GmbH, Geschäftszweck „Lohnbeschichtungen“, ins Handelsregister Krefeld; Geschäftsführer: Dipl. Ing. Volkmar Eigenbrod.

Hochleistungsbeschichtungen für anspruchsvolle Industrieanwendungen

Zunächst konzentrieren sich seine Anstrengungen darauf, mit einer Handvoll Mitarbeiter für sein Start Up die Lücke im Markt zu finden, in die sein erklärtes Firmenkonzept passt: Entwicklung von Hochleistungsbeschichtungen für anspruchsvolle Industrieanwendungen unter dem Markennamen RHENOTHERM. Mit diesem Anspruch umfasst das Firmenportfolio von Anbeginn die Produktionsbereiche Antihaftbeschichtung, Trockenschmierung, Korrosions- und Verschleißschutz. Derart positioniert gilt es jetzt „nur noch“ prospektive Anwendungsgebiete zu erkennen, ausfindig zu machen und zu erobern. Ganz unvorbereitet wechselt der „junge Unternehmer“ nicht von seinem gut dotierten Arbeitsplatz ins persönliche Risiko: Schon die Jahre bei DuPont haben ihn nicht nur mit einem umfassenden „PTFE-Know-how“ ausgestattet, sondern auch „über den Tellerrand“ blicken und nützliche Verbindungen zu Lohnbeschichtern in der ganzen Welt aufbauen lassen. So erfolgen bereits 1982 Erfahrungsaustausch und technische Kooperation mit den Firmen Nippon Fusso in Japan und Smaltiriva in Italien. Und schon 1985 führt überraschend eine winzige Kleinigkeit zur Firmenerweiterung „RHENOTHERM MiniParts“.

Anlass für diesen Schritt in den neuen, selbständigen Unternehmensbereich bietet ein winziges Computerbauteil des amerikanischen Büromaschinenherstellers IBM. Die Firma sucht für die europäische Produktion dieses Präzisionsbauteils einen Lohnbeschichter. Es geht um eine Beschichtung, die seine Funktionsweise im Makro-Bereich verbessert ohne sie zu beeinträchtigen. Bewältigt hat diese Aufgabe das RHENOTHERM-Forschungs- und Entwicklungslabor, das damals unter dieser Herausforderung nicht nur seine Geburtsstunde erlebt, sondern im Unternehmen auch den Reiz am Ausreizen von Leistungsparametern für den Einsatz von Fluorkunststoffbeschichtungen offensichtlich machte.

Rauchgasreinigung in Müllverbrennungsanlagen

Die nächste Gelegenheit dazu kommt 1985: RHENOTHERM wird Teil eines Projekts der Stadtwerke Düsseldorf, das die Rauchgasreinigung in Müllverbrennungsanlagen zum Ziel hat. Die Stadtwerker haben dazu einen Prozess entwickelt und sich patentieren lassen. Technisch umsetzbar wird die Idee erst durch eine von der RHENOTHERM-Forschung entwickelte Funktionsbeschichtung. Sie wird auf Auskleidungspaneele appliziert, die im Inneren der Rauchgastürme dafür sorgen, dass die bei der Rauchgasentschwefelung bildenden Gips-Beläge kein zu hohes Gewicht erreichen und sich leicht ablösen.

Es ist anzumerken: Nach ihrer Bewährung erhält auch das Unternehmen RHENOTHERM für dieses Verfahren ein Patent (sein erstes), das in der Folgezeit seine besondere Eignung auch im Einsatz bei Kohlekraftwerken beweist. Das Jahr 1986 bleibt mit einer weiteren Besonderheit in guter Erinnerung. Und wieder spielt das RHENOTHERM-Labor eine entscheidende Rolle: Gemeinsam mit dem Chemieriesen Hoechst wird eine Korrosionsbeschichtung gegen hoch aggressive Chemikalien entwickelt: Im sogenannten „Sandwich Verfahren“ sind zwei Fluorpolymere mit unter-schiedlichem Schmelzpunkt und Fließverhalten miteinander kombiniert. Das Resultat nach aufwändiger Versuchsstrecke: Eine Verdoppelung der bis dahin technisch für möglich gehaltenen Schichtdicke von 600 µm auf bis zu 1,2 mm. Für die Lebensdauer unter-schiedlichster Bauteile und Aggregate, wie zum Beispiel Chemiebehälter oder Rührwerke, ist die RHENOTHERM Beschichtung eine Novität. Hoechst und RHENOTHERM machen sie gemeinsam patentfähig.

Es ist anzumerken: Nach ihrer Bewährung erhält auch das Unternehmen RHENOTHERM für dieses Verfahren ein Patent (sein erstes), das in der Folgezeit seine besondere Eignung auch im Einsatz bei Kohlekraftwerken beweist. Das Jahr 1986 bleibt mit einer weiteren Besonderheit in guter Erinnerung. Und wieder spielt das RHENOTHERM-Labor eine entscheidende Rolle: Gemeinsam mit dem Chemieriesen Hoechst wird eine Korrosionsbeschichtung gegen hoch aggressive Chemikalien entwickelt: Im sogenannten „Sandwich Verfahren“ sind zwei Fluorpolymere mit unter-schiedlichem Schmelzpunkt und Fließverhalten miteinander kombiniert. Das Resultat nach aufwändiger Versuchsstrecke: Eine Verdoppelung der bis dahin technisch für möglich gehaltenen Schichtdicke von 600 µm auf bis zu 1,2 mm. Für die Lebensdauer unter-schiedlichster Bauteile und Aggregate, wie zum Beispiel Chemiebehälter oder Rührwerke, ist die RHENOTHERM Beschichtung eine Novität. Hoechst und RHENOTHERM machen sie gemeinsam patentfähig.

Wertvolle Erfahrungen – und das dritte Patent

Das dritte Patent betrifft die Leistungssteigerungen der „Jumbo“-Beschichtungssysteme: Durch Zugabe bestimmter Füllstoffe erhöht sich ihre Diffusionsbeständigkeit, was in der Chemie-Industrie die Lebensdauer unterschiedlichster Bauteile, wie zum Beispiel Behälter und Rührwerke, deutlich verlängert. Nur eines von zahllosen Beispielen dafür, dass der Einsatz intelligenter Beschichtungen komplette Produktionsprozesse ökonomisch günstig beeinflussen, bisweilen sogar überhaupt erst möglich machen.

Von der Chemie zum Kundenkreis der Erdölindustrie ist der Schritt für RHENOTHERM nicht mehr weit. Und führt gleich zu einem Großprojekt: Die deutsche Tochter der amerikanischen Cameron Iron Works aus Houston, Texas, vertraut RHENOTHERM sehr spezielle Ausrüstungsteile mit diffizilen Oberflächen an. Für die harschen Einsatzbedingungen stehen hier neben Korrosionsschutzanforderungen gute Gleiteigenschaften ebenso im Anforderungskatalog, wie eine gewisse Verschleißbeständigkeit.

Bauteil von Cameron Iron Works

In den 1990er Jahren erobert die Oberflächentechnik im Allgemeinen und für RHENOTHERM im Besonderen immer neue Anwendungen. Es steigt die Nachfrage nach Beschichtungen rotationssymmetrischer Bauteile wie Walzen und Zylinder. Und da gilt auch für RHENOTHERM das Prinzip „Learning by doing“. Was heißt, dass das Unternehmen eine entsprechende Anlagen- und Applikationstechnik zur gleichmäßigen Beschichtung zunächst entwickeln muss und dabei seine ersten Erfahrungen mit der Antihaftbeschichtung von Trockenzylindern für die Textilindustrie sam-melt. Die Fluorpolymere werden stetig auf beachtliche Oberflächengüten mit Ra-Werten von bis zu 0,5 µm verbessert und auf Heiz- und Kühlwalzen für die Folienherstellung appliziert. Parallel dazu bewähren sich Antihaftbeschichtungen aus der Rhenolease-Familie auf Walzen zur Kaschierung unter-schiedlicher Materialien, beispielsweise Auftragswalzen für Klebstoffe.

Thermische Spritzverfahren

Mitte der 1990er Jahre betritt RHENOTHERM Neuland mit thermischen Spritzverfahren in Kombination mit Fluorkunststoffschichten. Das führt 1997 zum Erwerb der Lizenz von Plasma-Coatings USA, ein Unter-nehmen das ebenfalls auf verschleißfeste Antihaft-Oberfächen spezialisiert ist. Das Verfahren der Amerikaner kombiniert metallene oder keramische Hartgrundschichten mit Antihaftschichten auf Fluorkunststoff- oder Silikonbasis zu extrem verschleißfesten Funktionsbeschichtungen. Dabei werden die Hartgrundschichten mittels verschiedener thermischer Spritzverfahren in Form von Draht oder als Pulver appliziert und bilden so harte, strukturierte Schichten aus. Entgegen der verbreiteten Annahme, dass Oberflächen möglichst glatt beschaffen sein müssen, um Anhaftungen jeglicher Art zu vermeiden, lehrt die Entwicklung von Rhenolease-Beschichtungen etwas Neues: Eine gewisse Struktur zur Reduktion der Kontaktfläche leistet durchaus einen erheblichen Beitrag, zum Beispiel auf Umlenkrollen zum Loslöseverhalten von Klebebändern oder Etiketten. Darüber hinaus lässt sich über die Struktur der Beschichtung auch das Traktionsverhalten von Walzen oder Rollen maßgeblich beeinflussen. Eine weiteres Gebiet der RHENORTHERM Forschung gilt der Funktionsbeschichtung von Walzen, die mit speziellen Elastomeren oder Silikon gummiert sind. Die verschiedenen Beschichtungen erreichen beachtliche Rauhheitsgüten von Ra < 1 µm.

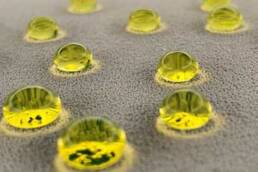

Im Jahr 1997 elektrisiert eine Schrift der Professoren Barthlott und Neinhuis die RHENOTHERM-Firmenleitung. Beide Wissenschaftler beschreiben in ihrer Veröffentlichung „Purity of sacred lotus, or escape from contamination in biological planta“ [1] das Naturphänomen „Abweisung von Anhaftungen auf Lotuspflanzen“. Das initiiert eine Zusammenarbeit mit Professor Neinhuis mit der Zielsetzung, dieses Naturphänomen auch in der Oberflächentechnik nachzubauen. Im Rahmen dieser Zusammenarbeit entstehen zwei patentierte RHENOTHERM-Beschichtungen, die den Lotus-Effekt technisch umset-zen. Damit ist RHENOTHERM in der Lage, Beschichtungen mit einem Wasserkontaktwinkel von 160° und einen Ablaufwinkel von < 3° herzustellen. Zum Einsatz kommt Rhenolease Lotuflon bei der Kondensation und zielgerichteten Abführung von Lötdämpfen.

Umzug nach Kempen

Im Jahr 2000 gerät die Produktionsstätte Krefeld an ihre räumlichen Grenzen. Es erfolgt der Umzug nach Kempen am Niederrhein, und in ein Gewerbegebiet, das dem Unter-nehmen die dreifache Kapazität sichert. Hier ist neben der zwingend notwendig gewordenen Ausdehnung der Produktionsfläche auch ausreichend Platz für eine großzügige Erweiterung des firmeneigenen Forschungs- und Entwicklungslabors samt einer technischen Ausstattung auf modernstem Stand. Dass das aufwändige Labor den unumgänglichen Kapitaleinsatz rechtfertigt, ist unterdessen erwiesen. Nicht nur intern zeigt es seinen Wert als unersetzlicher Qualitätsprüfer und -verbesserer, sondern gelegentlich auch außerhalb der RHENOTHERM-Mauern. Wie zum Bei-spiel in der Zusammenarbeit mit dem Botanischen Institut der Universität Dresden: Seit 2004 engagiert sich RHENOTHERM – teilweise federführend – in verschiedenen Forschungsprojekten für die Zukunft von Industriebeschichtungen. Extern gewonnene Erkenntnisse sichern die Labormitarbeiter ab und leiten sie zur Produktionsebene weiter. Derzeit sind sie ebenfalls in die Arbeit an drei staatlich geförderten Projekten einbezogen, unter anderen zum Thema „Lasertechnologie“ in der Beschichtungstechnik.

Möglicherweise ist es der spannende Ausflug ins Naturwissenschaftliche, der den RHENOTHERM Geschäftsführer veranlasst, sich einer ganz individuellen Aufgabe zu stellen: Im Unternehmen weitgehend unbemerkt arbeitet er an seiner Dissertation, die den Dipl-Ing. Volkmar Eigenbrod im Jahr 2010 mit dem Titel Dr. Ing. auszeichnet. Im Jahr 2022 umfasst das Kempener Unternehmen die beiden selbstständigen Bereiche RHENOTHERM Kunststoffbeschichtungs GmbH und RHENOTHERM Miniparts Gesellschaft für Kleinteilbeschichtungen. Von den derzeit 80 Mitarbeitern leiten vier Geschäftsführer ihre zugeordneten Geschäftsbereiche. Das Umsatzvolumen beträgt 13 Millionen Euro.

Die derzeitige RHENOTHERM Produktpalette ist weit gefächert. Neben Walzen für Folienhersteller beschichtet das Unternehmen Rollen und Walzen für die Klebstoffindustrie, zum Beispiel für die Herstellung von Etiketten oder Hygieneartikeln. RHENOTHERM Nano-Coat 50, eine nur 50 nm dünne Beschichtung für Trennmesser von Slitting-Maschinen oder Präzisionswerkstücken, ist ein weiteres, aktuelles Beispiel für die fortwährende Entwicklung von innovativen Produkten und Prozessen zur Optimierung von Oberflächen in der Industrie.

Was das Unternehmen nach 45 Jahren seines Bestehens auszeichnet, war auch schon die Basis seiner Gründung: Eine enorme Neugier auf noch unerschlossene Anwendungsgebiete, gepaart mit dem Ehrgeiz, auch zukünftig die Beschichtungen zu finden, die RHENOTHERM seit beinahe einem halben Jahrhundert zu einem verlässlichen Ansprechpartner der Industrie machen.

Literaturverzeichnis:

1. Barthlott W and Neinhuis C 1997 Purity of sacred lotus, or escape from contamination in biological Planta 202 1-8 2. Patent DE 36 28 670 Verfahren zum Kunststoffbeschichten und nach dem Verfahren hergestellte Beschichtung (Jumbo II) 3. Patent DE 3534724 C 2 Beschichtung für metallische Oberflächen und Verfahren zum Aufbringen der Beschichtung (Beschichtung für Rauchgasentschwefelung) 4. Patent DE 199 63 670 C 2 Verfahren zur Herstellung einer Antihaftbeschichtung, Antihaftbeschichtung und Verwendung einer Antihaftbeschichtung (Lotuflon) 5. Patent DE 199 35 721 C 2 Hochtempera-turbeständiger Schichtverbund (Jumbo III)

Kontakt

Jetzt unverbindlich Kontakt aufnehmen

Sie haben Fragen oder interessieren sich für Antihaftbeschichtungen für Lackierbetriebe? Dann helfen wir Ihnen gerne weiter. Selbstverständlich beraten wir Sie auch zum passenden Produkt. Nehmen Sie dazu gerne Kontakt über unser Kontaktformular auf!