docteur Volkmar Eigenbrod a écrit l'histoire de son entreprise, Rhenotherm KunststoffCoating GmbH, Kempen, pour C2

C'est souvent la coïncidence qui met toute une histoire en mouvement. Dans le cas de l'histoire de la société RHENOTHERM, il y a deux coïncidences : D'une part, il y a un résultat coïncident aux États-Unis à partir de 1938, créé dans le laboratoire d'un chimiste de DuPont expérimentant les fluoropolymères. Il ne savait pas que son étrange élaboration deviendrait bientôt un produit Dupont commercialisable sous le nom de Téflon, qui triompherait dans le monde entier. Une autre coïncidence est qu'un jeune ingénieur de Hesse travaille pour DuPont GmbH, en Allemagne, depuis 1970 - au bon endroit au bon moment, comme il s'en souviendra plus tard.

L'ingénieur diplômé Eigenbrod est impliqué dans le domaine de produits DuPont "Pan Coatings". Dans son travail quotidien, il se rend vite compte qu'avec le Téflon, vous avez bien plus à gagner qu'un simple avantage produit pour un simple appareil électroménager. L'énorme potentiel de ce matériau ne peut être estimé qu'approximativement pour le moment, mais il éveille toujours son instinct d'entrepreneur. Après huit ans, il quitte DuPont Allemagne et le 18.12 décembre. En 1977, RHEOTHERM Kunststoffcoatings GmbH a été inscrite au registre du commerce de Krefeld avec l'objet commercial de « revêtements contractuels » ; Directeur général : ingénieur diplômé Volkmar Eigenbrod.

Des revêtements hautes performances pour des applications industrielles exigeantes

Dans un premier temps, ses efforts se concentrent sur la recherche d'un créneau sur le marché avec une poignée d'employés pour sa start-up, dans laquelle s'inscrit son concept d'entreprise déclaré : développement de revêtements hautes performances pour des applications industrielles exigeantes sous la marque RHENOTHERM. Avec cette revendication, le portefeuille de l'entreprise comprend dès le début les domaines de production du revêtement antiadhésif, de la lubrification sèche, de la protection contre la corrosion et l'usure. Ainsi positionné, il s'agit désormais « seulement » de reconnaître, de trouver et de conquérir des domaines d'application prospectifs. Complètement non préparé, le "jeune entrepreneur" ne passe pas de son travail bien rémunéré au risque personnel : les années chez DuPont l'ont non seulement doté d'un "savoir-faire PTFE" complet, mais aussi de "sortir des sentiers battus" et de connexions utiles contracter des enduiseurs partout dans le monde. Dès 1982, il y a eu un échange d'expérience et une coopération technique avec les sociétés Nippon Fusso au Japon et Smaltiriva en Italie. Et dès 1985, une toute petite chose a étonnamment conduit à l'expansion de l'entreprise "RHENOTHERM MiniParts".

Un minuscule composant informatique du fabricant américain de machines de bureau IBM est à l'origine de cette étape dans la nouvelle division de l'entreprise indépendante. L'entreprise recherche un job coater pour la production européenne de cette pièce de précision. Il s'agit d'un revêtement qui améliore sa fonctionnalité dans la plage macro sans l'affecter. Le laboratoire de recherche et développement RHEOTHERM a maîtrisé cette tâche, qui a non seulement connu son heure de naissance sous ce défi, mais a également rendu évident dans l'entreprise l'attrait des paramètres de performance épuisants pour l'utilisation des revêtements fluoroplastiques.

Épuration des gaz de combustion dans les usines d'incinération des déchets

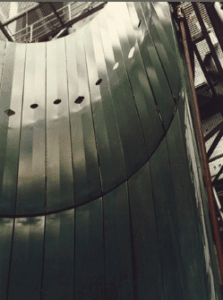

L'opportunité suivante s'est présentée en 1985 : RHEOTHERM s'est associé à un projet de Stadtwerke Düsseldorf, qui visait à épurer les gaz de combustion dans les usines d'incinération des déchets. Les services publics municipaux ont développé un procédé pour cela et l'ont fait breveter. L'idée ne peut être techniquement mise en œuvre qu'avec un revêtement fonctionnel développé par la recherche RHENOTHERM. Il est appliqué sur les panneaux de revêtement à l'intérieur des tours de gaz de combustion, ce qui garantit que les dépôts de gypse qui se forment lors de la désulfuration des gaz de combustion ne deviennent pas trop lourds et se détachent facilement.

A noter : Après sa mise à l'essai, la société RHEOTHERM a également obtenu un brevet pour ce procédé (son premier), qui a par la suite prouvé sa convenance particulière à l'utilisation dans les centrales à charbon. L'année 1986 reste dans les mémoires avec une autre particularité. Et encore une fois, le laboratoire RHENOTHERM joue un rôle décisif : En collaboration avec le géant de la chimie Hoechst, un revêtement anticorrosion contre les produits chimiques hautement agressifs est développé : Dans le soi-disant « processus sandwich », deux fluoropolymères avec des points de fusion et un comportement d'écoulement différents sont combinés avec chacun autre. Le résultat après une longue section de test : un doublement de l'épaisseur de couche jusqu'alors techniquement possible de 600 µm à 1,2 mm. Le revêtement RHEOTHERM est une nouveauté pour la durée de vie d'une grande variété de composants et d'unités, tels que les réservoirs chimiques ou les agitateurs. Hoechst et RHENOTHERM les rendent brevetables ensemble.

A noter : Après sa mise à l'essai, la société RHEOTHERM a également obtenu un brevet pour ce procédé (son premier), qui a par la suite prouvé sa convenance particulière à l'utilisation dans les centrales à charbon. L'année 1986 reste dans les mémoires avec une autre particularité. Et encore une fois, le laboratoire RHENOTHERM joue un rôle décisif : En collaboration avec le géant de la chimie Hoechst, un revêtement anticorrosion contre les produits chimiques hautement agressifs est développé : Dans le soi-disant « processus sandwich », deux fluoropolymères avec des points de fusion et un comportement d'écoulement différents sont combinés avec chacun autre. Le résultat après une longue section de test : un doublement de l'épaisseur de couche jusqu'alors techniquement possible de 600 µm à 1,2 mm. Le revêtement RHEOTHERM est une nouveauté pour la durée de vie d'une grande variété de composants et d'unités, tels que les réservoirs chimiques ou les agitateurs. Hoechst et RHENOTHERM les rendent brevetables ensemble.

Une expérience précieuse – et le troisième brevet

Le troisième brevet concerne les performances accrues des systèmes de revêtement « Jumbo » : l'ajout de certaines charges augmente leur résistance à la diffusion, ce qui prolonge considérablement la durée de vie d'une grande variété de composants de l'industrie chimique, tels que les conteneurs et les agitateurs. Ce n'est qu'un exemple parmi d'innombrables de la façon dont l'utilisation de revêtements intelligents a un effet économiquement bénéfique sur des processus de production entiers, les rendant parfois même possibles en premier lieu.

Pour RHEOTHERM, le pas de la chimie aux clients de l'industrie pétrolière n'est pas loin. Et débouche aussitôt sur un projet d'envergure : la filiale allemande de l'américain Cameron Iron Works de Houston au Texas confie à RHEOTHERM des pièces d'équipements très particulières aux surfaces difficiles. Outre les exigences de protection contre la corrosion, de bonnes propriétés de glissement et un certain degré de résistance à l'usure font également partie de la liste des exigences pour les conditions de fonctionnement difficiles.

Composant par Cameron Iron Works

Dans les années 1990, la technologie des surfaces en général et pour RHEOTHERM en particulier conquérait de nouvelles applications. La demande de revêtements de composants à symétrie de rotation tels que les rouleaux et les cylindres augmente. Et le principe de "l'apprentissage par la pratique" s'applique également à RHEOTHERM. Cela signifie que l'entreprise doit d'abord développer le système et la technologie d'application appropriés pour un revêtement uniforme et, ce faisant, acquérir ses premières expériences avec le revêtement antiadhésif de cylindres sécheurs pour l'industrie textile. Les fluoropolymères sont constamment améliorés pour obtenir des qualités de surface impressionnantes avec des valeurs Ra allant jusqu'à 0,5 µm et sont appliqués aux rouleaux de chauffage et de refroidissement pour la production de films. Parallèlement, les revêtements anti-adhérents de la famille Rhenolease ont fait leurs preuves sur des rouleaux de laminage de différents matériaux, tels que des rouleaux applicateurs pour adhésifs.

Procédé de pulvérisation thermique

Au milieu des années 1990, RHEOTHERM a pénétré un nouveau territoire avec des procédés de projection thermique en combinaison avec des couches de plastique fluoré. En 1997, cela a conduit à l'acquisition d'une licence auprès de Plasma-Coatings USA, une société également spécialisée dans les surfaces antiadhésives résistantes à l'usure. Le procédé américain associe des couches de base dures métalliques ou céramiques à des couches antiadhésives à base de fluoroplastique ou de silicone pour former des revêtements fonctionnels extrêmement résistants à l'usure. Les couches de base dures sont appliquées par divers procédés de projection thermique sous forme de fil ou de poudre et forment ainsi des couches dures et structurées. Contrairement à l'hypothèse répandue selon laquelle les surfaces doivent être aussi lisses que possible afin d'éviter les adhérences de toute nature, le développement des revêtements Rhenolease enseigne quelque chose de nouveau : une certaine structure pour réduire la surface de contact apporte certainement une contribution significative, par exemple au détachement comportement des galets de déviation des rubans adhésifs ou des étiquettes. De plus, le comportement en traction des cylindres ou des rouleaux peut être fortement influencé par la structure du revêtement. Un autre domaine de recherche RHENORTHERM est le revêtement fonctionnel des rouleaux caoutchoutés avec des élastomères spéciaux ou du silicone. Les différents revêtements permettent d'atteindre des qualités de rugosité remarquables de Ra < 1 µm.

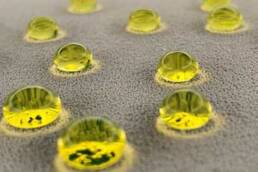

En 1997, un article des professeurs Barthlott et Neinhuis électrise la direction de la société RHENOTHERM. Les deux scientifiques décrivent dans leur publication "La pureté du lotus sacré, ou la fuite de la contamination dans les plantes biologiques" [1] le phénomène naturel "rejet des attaches sur les plantes de lotus". Cela initie une collaboration avec le professeur Neinhuis dans le but de reproduire ce phénomène naturel dans la technologie des surfaces. Dans le cadre de cette coopération, deux revêtements RHEOTHERM brevetés sont créés, qui mettent techniquement en œuvre l'effet lotus. RHEOTHERM est ainsi capable de produire des revêtements avec un angle de contact avec l'eau de 160° et un angle de ruissellement < 3°. Rhenolease Lotuflon est utilisé pour la condensation et l'élimination ciblée des fumées de soudure.

Déménager à Kampen

En l'an 2000, l'usine de production de Krefeld a atteint ses limites spatiales. Le déménagement en Campine sur le Bas-Rhin a lieu, et dans un parc industriel qui triplera la capacité de l'entreprise. En plus de l'extension de la surface de production qui est devenue absolument nécessaire, il y a également suffisamment d'espace ici pour une expansion généreuse du propre laboratoire de recherche et développement de l'entreprise, y compris des équipements techniques de pointe. que la complexité du laboratoire justifie l'inévitable investissement de capitaux. Non seulement en interne, il montre sa valeur en tant que testeur et améliorateur de qualité irremplaçable, mais parfois aussi en dehors des murs de RHENOTHERM. Par exemple, dans la coopération avec l'Institut Botanique de l'Université de Dresde : Depuis 2004, RHENOTHERM a été impliqué - parfois dans un rôle de premier plan - dans divers projets de recherche pour l'avenir des revêtements industriels. Les employés du laboratoire sécurisent les connaissances acquises à l'extérieur et les transmettent au niveau de la production. Ils sont également actuellement impliqués dans les travaux de trois projets financés par l'État, dont un sur le thème de la "technologie laser" dans la technologie des revêtements.

C'est peut-être l'excursion passionnante dans les sciences naturelles qui a poussé le directeur général de RHENOTHERM à entreprendre une tâche très individuelle : largement inaperçu dans l'entreprise, il travaillait sur sa thèse, qui lui a valu le Dipl-Ing. Volkmar Eigenbrod en 2010 avec le titre Dr. Ing. En 2022, l'entreprise campinoise comprendra les deux divisions indépendantes RHENOTHERM Kunststoffcoatings GmbH et RHENOTHERM Miniparts Gesellschaft für Kleinteile coatingen. Sur les 80 employés actuels, quatre directeurs généraux gèrent les domaines d'activité qui leur sont assignés. Le volume des ventes est de 13 millions d'euros.

La gamme de produits actuelle de RHEOTHERM est très diversifiée. En plus des rouleaux pour les fabricants de films, l'entreprise enduit des rouleaux et des cylindres pour l'industrie des adhésifs, par exemple pour la production d'étiquettes ou d'articles d'hygiène. RHENOTHERM Nano-Coat 50, un revêtement d'une épaisseur de seulement 50 nm pour les lames de coupe des machines de refendage ou des pièces de précision, est un autre exemple actuel du développement continu de produits et procédés innovants pour l'optimisation des surfaces dans l'industrie.

Ce qui distingue l'entreprise après 45 ans d'existence a également été à la base de sa fondation : une énorme curiosité pour des domaines d'application encore inexploités, couplée à l'ambition de continuer à trouver les revêtements du futur qui ont fait de RHEOTHERM un partenaire fiable pendant près de la moitié un siècle font de l'industrie.

références:

1. Barthlott W et Neinhuis C 1997 Pureté du lotus sacré, ou fuite de la contamination dans les plantes biologiques 202 1-8 2. Brevet DE 36 28 670 Procédé de revêtement plastique et revêtement produit selon le procédé (Jumbo II) 3. Brevet DE 3534724 C 2 Revêtement pour surfaces métalliques et procédé d'application du revêtement (revêtement pour la désulfuration des fumées) 4e brevet DE 199 63 670 C 2 Procédé de fabrication d'un revêtement antiadhésif, revêtement antiadhésif et utilisation d'un revêtement antiadhésif ( Lotuflon) 5ème brevet DE 199 35 721 C 2 composite multicouche haute température résistant à la température (Jumbo III)

Coordonnées

Maintenant sans engagement Prendre contact

Avez-vous des questions ou êtes-vous intéressé par les revêtements antiadhésifs pour les ateliers de peinture ? Ensuite, nous serons heureux de vous aider. Bien sûr, nous vous conseillerons également sur le bon produit. N'hésitez pas à nous contacter via notre formulaire de contact !