dr Volkmar Eigenbrod spisał historię swojej firmy Rhenotherm KunststoffCoating GmbH, Kempen, dla C2

Często to zbieg okoliczności wprawia w ruch całą historię. W przypadku historii firmy RHENOTHERM są dwa zbiegi okoliczności: Z jednej strony przypadkowy wynik retorty w USA z 1938 roku, stworzony w laboratorium chemika DuPont eksperymentującego z fluoropolimerami. Nie wiedział, że jego dziwne opracowanie wkrótce stanie się dostępnym na rynku produktem firmy Dupont pod nazwą Teflon, który zatriumfuje na całym świecie. Innym zbiegiem okoliczności jest to, że młody inżynier z Hesji pracuje dla firmy DuPont GmbH w Niemczech od 1970 roku – we właściwym miejscu o właściwym czasie, o czym później będzie pamiętał.

Absolwent inżynier Eigenbrod jest zaangażowany w obszar produktów firmy DuPont „powłoki panwiowe”. W swojej codziennej pracy szybko zdaje sobie sprawę, że z Teflonem masz dużo więcej „na patelni” niż tylko zaletę produktu dla prostego sprzętu gospodarstwa domowego. Ogromny potencjał tego materiału można w tej chwili oszacować tylko z grubsza, ale wciąż budzi on w nim instynkt przedsiębiorczości. Po ośmiu latach opuszcza DuPont Niemcy i 18.12 grudnia. W 1977 r. firma RHENOTHERM Kunststoffcoatings GmbH została wpisana do rejestru handlowego w Krefeld z celem działalności „powłoki kontraktowe”; Dyrektor Zarządzający: mgr inż. Volkmar Eigenbrod.

Wysokowydajne powłoki do wymagających zastosowań przemysłowych

Początkowo jego wysiłki koncentrują się na znalezieniu luki na rynku z garstką pracowników dla jego start-upu, w który wpisuje się jego zadeklarowana koncepcja firmy: rozwój wysokowydajnych powłok do wymagających zastosowań przemysłowych pod marką RHENOTHERM. Dzięki temu twierdzeniu portfolio firmy od samego początku obejmuje obszary produkcji powłok nieprzywierających, suchego smarowania, ochrony przed korozją i zużyciem. Ustawiona w ten sposób, jest teraz „jedynie” kwestią rozpoznania, znalezienia i podboju perspektywicznych obszarów zastosowań. Całkowicie nieprzygotowany „młody przedsiębiorca” nie przechodzi od dobrze płatnej pracy do osobistego ryzyka: lata spędzone w DuPont nie tylko wyposażyły go w wszechstronną „know-how PTFE”, ale także „myślenie nieszablonowe” i przydatne znajomości do lakierników kontraktowych na całym świecie. Już w 1982 roku nastąpiła wymiana doświadczeń i współpraca techniczna z firmami Nippon Fusso w Japonii i Smaltiriva we Włoszech. Już w 1985 r. mała rzecz nieoczekiwanie doprowadziła do rozszerzenia firmy „RHENOTHERM MiniParts”.

Mały komponent komputerowy amerykańskiego producenta maszyn biurowych IBM jest powodem tego kroku do nowego, niezależnego działu firmy. Firma poszukuje lakiernika do europejskiej produkcji tego precyzyjnego elementu. Chodzi o powłokę, która poprawia jej funkcjonalność w zakresie makro bez wpływu na nią. Laboratorium badawczo-rozwojowe RHENOTHERM sprostało temu zadaniu, które nie tylko przeżyło godzinę narodzin w ramach tego wyzwania, ale także sprawiło, że atrakcyjność wyczerpujących parametrów wydajności przy stosowaniu powłok fluoroplastycznych była oczywista w firmie.

Oczyszczanie spalin w spalarniach odpadów

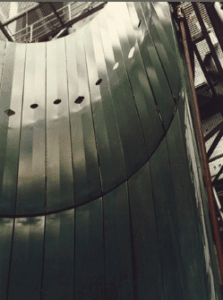

Kolejna okazja pojawiła się w 1985 roku: RHENOTHERM stał się częścią projektu Stadtwerke Düsseldorf, którego celem było oczyszczanie gazów spalinowych w spalarniach odpadów. Zakłady komunalne opracowały w tym celu proces i opatentowały go. Technicznie pomysł może zostać zrealizowany tylko z funkcjonalną powłoką opracowaną w ramach badań RHENOTHERM. Stosuje się go do okładzin płyt wewnątrz kominów spalinowych, które sprawiają, że osady gipsowe powstające podczas odsiarczania spalin nie stają się zbyt ciężkie i łatwo się odrywają.

Należy zauważyć, że po okresie próbnym firma RHENOTHERM otrzymała również patent na ten proces (pierwszy), który następnie dowiódł jego szczególnej przydatności do stosowania w elektrowniach węglowych. Rok 1986 jest mile wspominany dzięki innej funkcji specjalnej. I znowu laboratorium RHENOTHERM odgrywa decydującą rolę: wraz z gigantem chemicznym Hoechst opracowuje się powłokę antykorozyjną chroniącą przed wysoce agresywnymi chemikaliami: w tak zwanym „procesie kanapkowym” dwa fluoropolimery o różnych temperaturach topnienia i właściwościach płynięcia są łączone ze sobą inny. Wynik po obszernym odcinku testowym: podwojenie wcześniej technicznie możliwej grubości warstwy z 600 µm do 1,2 mm. Powłoka RHENOTHERM to nowość dla żywotności szerokiej gamy komponentów i jednostek, takich jak zbiorniki na chemikalia lub mieszadła. Hoechst i RHENOTHERM wspólnie przyznają im zdolność patentową.

Należy zauważyć, że po okresie próbnym firma RHENOTHERM otrzymała również patent na ten proces (pierwszy), który następnie dowiódł jego szczególnej przydatności do stosowania w elektrowniach węglowych. Rok 1986 jest mile wspominany dzięki innej funkcji specjalnej. I znowu laboratorium RHENOTHERM odgrywa decydującą rolę: wraz z gigantem chemicznym Hoechst opracowuje się powłokę antykorozyjną chroniącą przed wysoce agresywnymi chemikaliami: w tak zwanym „procesie kanapkowym” dwa fluoropolimery o różnych temperaturach topnienia i właściwościach płynięcia są łączone ze sobą inny. Wynik po obszernym odcinku testowym: podwojenie wcześniej technicznie możliwej grubości warstwy z 600 µm do 1,2 mm. Powłoka RHENOTHERM to nowość dla żywotności szerokiej gamy komponentów i jednostek, takich jak zbiorniki na chemikalia lub mieszadła. Hoechst i RHENOTHERM wspólnie przyznają im zdolność patentową.

Cenne doświadczenie – i trzeci patent

Trzeci patent dotyczy zwiększonej wydajności systemów powłokowych „Jumbo”: dodatek niektórych wypełniaczy zwiększa ich odporność na dyfuzję, co znacznie wydłuża żywotność szerokiej gamy komponentów w przemyśle chemicznym, takich jak pojemniki i mieszadła. To tylko jeden z niezliczonych przykładów tego, jak zastosowanie inteligentnych powłok ma korzystny ekonomicznie wpływ na całe procesy produkcyjne, a czasem wręcz je umożliwia.

Dla RHENOTHERM droga od chemii do klientów w przemyśle naftowym nie jest daleka. I od razu prowadzi do dużego projektu: niemiecka filia amerykańskiej firmy Cameron Iron Works z Houston w Teksasie powierza RHENOTHERM bardzo specjalne części wyposażenia o trudnych powierzchniach. Oprócz wymagań dotyczących ochrony przed korozją, dobre właściwości ślizgowe i pewien stopień odporności na zużycie są również częścią listy wymagań dotyczących trudnych warunków pracy.

Komponent firmy Cameron Iron Works

W latach 1990-tych technologia powierzchni w ogóle, aw przypadku RHENOTHERM w szczególności, zdobywała nowe zastosowania. Wzrasta zapotrzebowanie na powłoki elementów obrotowo-symetrycznych, takich jak wałki i cylindry. Zasada „uczenia się przez działanie” dotyczy również RHENOTHERM. Oznacza to, że firma musi najpierw opracować odpowiedni system i technologię aplikacji do jednolitego powlekania, a tym samym zebrać swoje pierwsze doświadczenia z nieprzywierającą powłoką cylindrów suszących dla przemysłu tekstylnego. Fluoropolimery są stale udoskonalane, aby osiągnąć imponującą jakość powierzchni z wartościami Ra do 0,5 µm i są stosowane do wałków grzewczych i chłodzących do produkcji folii. Jednocześnie nieprzywierające powłoki z rodziny Rhenolease sprawdziły się na wałkach do laminowania różnych materiałów, takich jak wałki aplikacyjne do klejów.

Proces natryskiwania termicznego

W połowie lat 1990-tych RHENOTHERM wkroczył na nowe terytorium z procesami natryskiwania termicznego w połączeniu z warstwami fluoroplastycznymi. W 1997 roku doprowadziło to do nabycia licencji od Plasma-Coatings USA, firmy specjalizującej się również w odpornych na ścieranie powierzchniach nieprzywierających. Amerykański proces łączy twarde metalowe lub ceramiczne warstwy bazowe z nieprzywierającymi warstwami na bazie fluoroplastu lub silikonu, tworząc niezwykle odporne na zużycie powłoki funkcjonalne. Twarde warstwy bazowe są nakładane za pomocą różnych procesów natryskiwania termicznego w postaci drutu lub proszku, tworząc w ten sposób twarde, strukturalne warstwy. Wbrew powszechnemu przekonaniu, że powierzchnie muszą być możliwie gładkie, aby uniknąć wszelkiego rodzaju przywierania, rozwój powłok Rhenolease uczy czegoś nowego: pewna struktura zmniejszająca powierzchnię styku z pewnością znacząco przyczynia się, na przykład do odklejania się zachowanie rolek zwrotnych taśm klejących lub etykiet. Ponadto na właściwości trakcyjne cylindrów lub rolek może mieć znaczący wpływ struktura powłoki. Kolejnym obszarem badań RHENORTHERM jest funkcjonalna powłoka rolek, które są gumowane specjalnymi elastomerami lub silikonem. Różne powłoki osiągają niezwykłą chropowatość Ra < 1 µm.

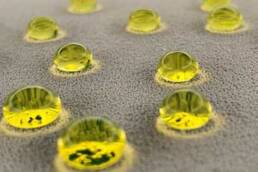

W 1997 roku artykuł profesorów Barthlott i Neinhuis zelektryzował kierownictwo firmy RHENOTHERM. Obaj naukowcy opisują w swoich publikacjach „Czystość świętego lotosu, czyli ucieczka przed skażeniem w roślinach biologicznych” [1] zjawisko naturalne „odrzucanie przywiązań na roślinach lotosu”. To inicjuje współpracę z profesorem Neinhuisem w celu odtworzenia tego naturalnego zjawiska w technologii powierzchni. W ramach tej współpracy powstają dwie opatentowane powłoki RHENOTHERM, które technicznie realizują efekt lotosu. Dzięki temu RHENOTHERM jest w stanie wytwarzać powłoki o kącie kontaktu z wodą 160° i kącie spływania < 3°. Rhenolease Lotuflon służy do skraplania i ukierunkowanego usuwania oparów lutowniczych.

Przeprowadzka do Kampena

W roku 2000 zakład produkcyjny w Krefeld osiągnął swoje granice przestrzenne. Następuje przeprowadzka do Kempen nad Dolnym Renem i do parku przemysłowego, który potroi moce produkcyjne firmy. Oprócz niezbędnego rozszerzenia obszaru produkcyjnego, jest tu również wystarczająco dużo miejsca na hojną rozbudowę własnego laboratorium badawczo-rozwojowego, w tym najnowocześniejsze wyposażenie techniczne. że złożone laboratorium uzasadnia nieuniknioną inwestycję kapitału. Nie tylko wewnętrznie pokazuje swoją wartość jako niezastąpiony tester i ulepszacz jakości, ale okazjonalnie także poza murami RHENOTHERM. Na przykład we współpracy z Instytutem Botanicznym Uniwersytetu w Dreźnie: Od 2004 r. RHENOTHERM jest zaangażowany – czasami w roli wiodącej – w różne projekty badawcze dotyczące przyszłości powłok przemysłowych. Pracownicy laboratorium zabezpieczają wiedzę zdobytą na zewnątrz i przekazują ją na poziom produkcyjny. Obecnie są też zaangażowani w prace nad trzema projektami finansowanymi przez państwo, w tym jednym na temat „technologii laserowej” w technologii powlekania.

Być może ekscytująca wyprawa do nauk przyrodniczych skłoniła dyrektora zarządzającego RHENOTHERM do podjęcia bardzo indywidualnego zadania: w dużej mierze niezauważony w firmie pracował nad swoją rozprawą, która zdobyła tytuł Dipl-Ing. Volkmar Eigenbrod w 2010 roku z tytułem Dr. inż. W 2022 roku firma z siedzibą w Kempen obejmie dwa niezależne działy RHENOTHERM Kunststoffcoatings GmbH i RHENOTHERM Miniparts Gesellschaft für Kleinteile Coatingen. Spośród obecnie 80 pracowników, czterech dyrektorów zarządzających zarządza przydzielonymi im obszarami biznesowymi. Wielkość sprzedaży wynosi 13 milionów euro.

Aktualny asortyment produktów RHENOTHERM jest bardzo zróżnicowany. Oprócz wałków dla producentów folii firma powlekania wałków i cylindrów dla przemysłu klejów np. do produkcji etykiet czy artykułów higienicznych. RHENOTHERM Nano-Coat 50, cienka powłoka o grubości zaledwie 50 nm do ostrzy maszyn do cięcia wzdłużnego lub precyzyjnych elementów obrabianych, jest kolejnym aktualnym przykładem ciągłego rozwoju innowacyjnych produktów i procesów optymalizacji powierzchni w przemyśle.

To, co wyróżnia firmę po 45 latach istnienia, było również podstawą jej założenia: ogromna ciekawość wciąż niewykorzystanych obszarów zastosowań połączona z ambicją dalszego poszukiwania powłok w przyszłości, które uczyniły RHENOTHERM niezawodnym partnerem dla prawie połowy wiek tworzy przemysł.

Bibliografia:

1. Barthlott W i Neinhuis C 1997 Czystość świętego lotosu, czyli ucieczka przed zanieczyszczeniem w biologicznej Planta 202 1-8 2. Patent DE 36 28 670 Proces powlekania tworzywem sztucznym i wytwarzanie powłoki zgodnie z procesem (Jumbo II) 3. Patent DE 3534724 C 2 Powłoka na powierzchnie metalowe i sposób nakładania powłoki (powłoka do odsiarczania spalin) 4. patent DE 199 63 670 C 2 Sposób wytwarzania powłoki nieprzywierającej, powłoka nieprzywierająca oraz zastosowanie powłoki nieprzywierającej ( Lotuflon) 5. patent DE 199 35 721 C 2 odporny na wysoką temperaturę kompozyt warstwowy (Jumbo III)

Kontakt

Teraz niewiążące Skontaktuj się z nami

Masz pytania lub interesują Cię powłoki nieprzywierające do lakierni? Wtedy chętnie Ci pomożemy. Oczywiście doradzimy również w wyborze odpowiedniego produktu. Zapraszamy do kontaktu przez formularz kontaktowy!